豪越鑫电子专业PCB线路板生产厂家

热线电话📲13923485289 电子邮箱📧hyxpcb168@163.com

热线电话📲13923485289 电子邮箱📧hyxpcb168@163.com

在5G基站、人工智能服务器和自动驾驶系统的核心硬件中,高多层PCB(8层以上)如同电子设备的“骨架与神经网络”,其品质直接决定终端产品的性能与可靠性。

然而行业面临严峻挑战:当层数超过20层时,层间对准偏差导致良率骤降至70%以下;高频材料加工中的孔壁粗糙度超标引发信号衰减;传统生产流程更让交付周期长达20天以上。

如何突破这些瓶颈?需要从工艺革新、智能管控、材料升级、流程优化四大维度系统破局。

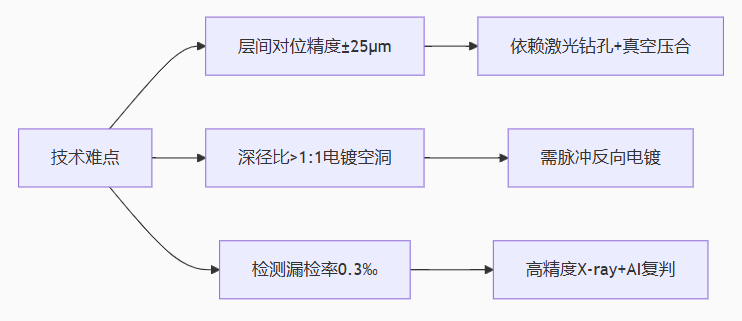

高多层PCB的层间对位精度和互连可靠性是核心挑战,需通过三项关键技术实现突破:

激光钻孔与压合工艺

采用激光微孔技术(孔径0.1mm)结合真空压合设备,将32层板的层间对准误差控制在<25μm,远优于常规50μm标准。

例如在5G基站天线PCB生产中,该工艺使信号路径缩短40%,传输损耗降低15%。

铜浆烧结革命(适用于30+超高层)

博敏电子专利技术(CN120239195A)通过模块化子板设计破解行业难题:

• 将52层PCB分解为多个预钻孔子板单元

• 铜浆预固化后整体压合,通孔厚径比达30:1(传统工艺仅10:1)

• 层间对位精度≤38μm,良率提升至90%以上

盘中孔工艺普及化

嘉立创在6-32层板全面应用树脂塞孔+电镀盖帽技术:

• 消除过孔腐蚀导致的信号衰减

• 设计周期从7天缩短至2天

• 客户实测焊盘过孔痕迹完全隐形

关键工艺性能对比表

| 工艺 | 对位精度 | 层数上限 | 良率提升 |

|---|---|---|---|

| 传统机械钻孔 | ≥50μm | 30层 | - |

| 激光钻孔+真空压合 | ≤25μm | 40层 | 12% |

| 铜浆烧结子板压合 | ≤38μm | 52层 | 20%+ |

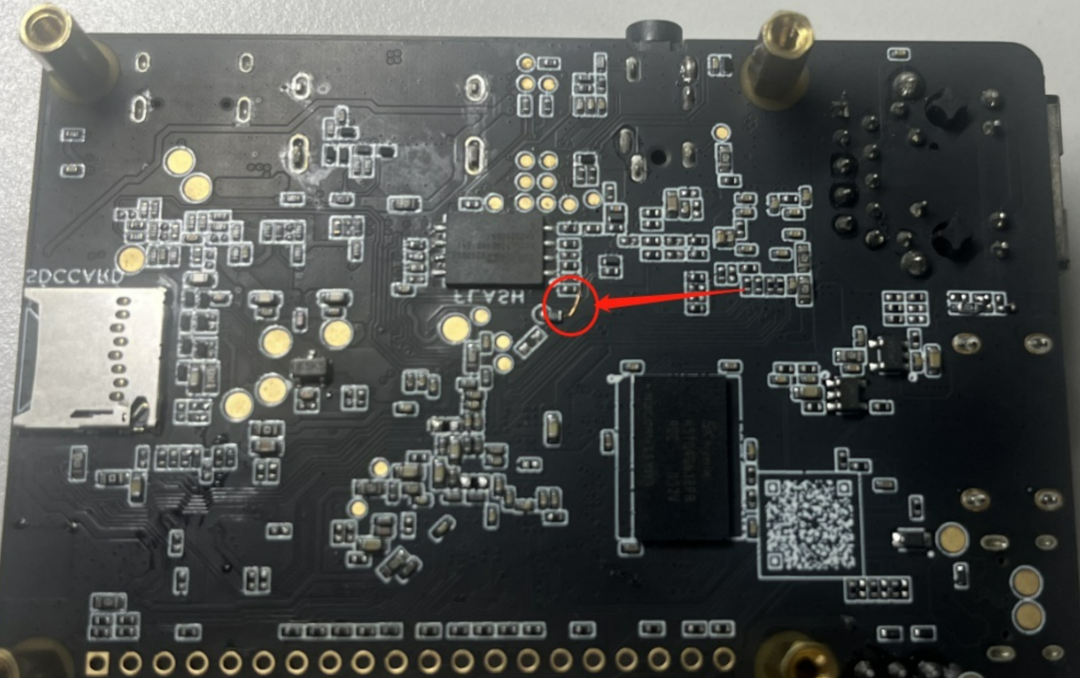

质量管控必须贯穿制造全流程,通过三层防御体系构筑零缺陷防线:

过程实时监控

在蚀刻工序部署浓度/温度传感器,动态调整参数使线宽公差稳定在±0.02mm;钻孔环节采用光学定位系统,孔位精度达10μm

全流程检测矩阵

• AOI+3D X-ray:识别99.9%的层压气泡和微短

• 飞针测试:100%覆盖电气性能验证

• 四线低阻测试:精准测量导通电阻值

环境精细管控

洁净车间维持温度22±1℃、湿度55%±5%,减少热胀冷缩导致的材料形变

高频高速场景下的材料选择决定信号完整性:

基材革命

采用罗杰斯RO4000C(Dk=3.48)或生益PTFE板材,介电常数稳定性提升3倍,使5G基站PCB在-55℃~125℃极端环境仍保持信号低损耗

铜箔技术升级

超低轮廓铜箔(HVLP)将信号传输损耗压降至0.1dB/inch,满足英伟达GB200服务器PCIe 5.0总线要求

供应商深度绑定

与KB、南亚等板材龙头建立VMI联合库存管理,保障高频材料48小时到位,采购成本降低8%

交付效率是赢得市场的关键:

动态排产系统

• 加急订单自动插单,5天交付20层板(行业平均15天)

• 通过智能拼板提升板材利用率至92%

脉冲电镀技术

相比直流电镀,微孔镀铜均匀性提升40%,耗时缩短30%,金属浪费减少25%

工艺链整合

推行设计-生产协同模式(DFM),客户提交设计文件后:

• 自研ERP系统自动解析EDA数据

• 3D预览即时反馈叠层优化建议

• 工程确认周期从6小时压缩至1小时

正如某通信企业工程师在验收20层5G基站PCB时的感叹:“精密如瑞士钟表的结构,却拥有赛车引擎般的效率”——当沉金层在X光下呈现均匀的2μm结晶,当288小时热冲击测试后CAF效应仍为零失效,这便是现代PCB制造工艺的巅峰呈现。

高多层PCB的质效提升是一场涵盖工艺创新、智能检测、材料科学、流程再造的系统工程。

从铜浆烧结技术突破层数极限,到盘中孔工艺实现零瑕疵互连;从AOI/AVI构建质量天网,到脉冲电镀提升产线速度——每个环节的精进都在重塑行业标准。

江西豪越鑫电子以军工级精密标准深耕高多层PCB领域,32层板量产能力结合5-7天加急交付体系,正助力全球客户攻克高端硬件开发壁垒。

让复杂电路设计在毫米之间释放澎湃效能——这正是我们书写的技术哲学。

咨询热线

13923485289微信公众号

微信公众号

电话咨询

139 2348 5289

返回顶部